1����、點膠工藝設計中常見的缺陷與解決教學方法

1.1����、拉絲/拖尾

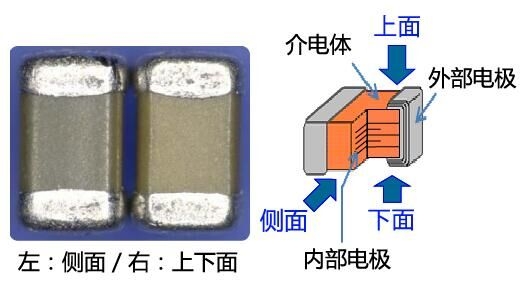

1.1.1. 抽絲/拖尾是配藥中常見的缺陷��。村田代理商在相同的體積下由于填充介質不同所組成的電容器的容量就不同,隨之帶來的電容器的介質損耗����、容量穩(wěn)定性等也就不同。所以在使用電容器時應根據(jù)電容器在電路中作用不同來選用不同的電容器�����。 原因包括:膠嘴內(nèi)徑過小����、配膠壓力過高、膠嘴與PCB之間的空間過大��、補膠過期或質量差���、補膠粘度過高����、從冰箱取出后未能恢復到室溫�。 膠水太多等。

1.1.2.解決方法: 更換內(nèi)徑較大的噴嘴�,降低配膠壓力�,調整停換膠�,選擇粘度適當?shù)哪z水,將膠水從冰箱中取出投入生產(chǎn)后回收至室溫(約4小時) ; 調整膠水用量�。

1.2、膠嘴堵塞

1.2.1�����、故障現(xiàn)象是出膠嘴出膠量少或沒有膠點出來��。原因一般是針孔清理不徹底��;補片膠中混入雜質��,造成堵孔�;不溶的膠水混合在一起。

1.2.2解決教學方法:換清潔的針頭;換質量好的貼片膠;貼片膠牌號選擇不應因為搞錯.

1.3����、空打

1.3.1這一現(xiàn)象是只有少量的膠水移動,但沒有膠水輸出���。 原因是貼片膠與氣泡混合�����,膠嘴堵塞���。

1.3.2解決方案: 注射器中的膠水應該解凍(特別是獨立的膠水) �,噴嘴應該更換����。

1.4���、元器件移位

1.4.1.現(xiàn)象是貼片膠固化后元器件移位�,嚴重時元器件引腳不在焊盤上����。原因是貼片膠量不均勻,比如貼片元件的兩點膠多一個少一個���;粘貼時元件移位或粘貼膠的初粘力低�����;涂膠后PCB放置時間過長�,膠水半固化���。

1.4.2���、解決教學方法:檢查膠嘴是否有堵塞,排除出膠不均勻問題現(xiàn)象;調整以及貼片電容進行工作生活狀態(tài);換膠水;點膠后PCB放置一個時間我們不應太長(短于4h)

1.5波峰焊后貼片脫落

1.5.1固化組分的粘接強度不夠��,低于規(guī)定值��,有時用手觸摸會脫落��。其原因是固化工藝參數(shù)不合理�����,特別是溫度不夠�����,元件尺寸過大�����,吸熱量過大��,光固化燈老化����,膠量不足,元件/PCB 受到污染���。

1.5.2.解決方法:調整固化曲線��,特別是提高固化溫度���。通常熱固化膠的峰值固化溫度在150℃左右,達不到峰值溫度容易造成貼片剝落����。對于光固化膠���,要觀察光固化燈是否老化���,燈管是否發(fā)黑;應該考慮膠的量和元件的污染�����。

1.6�、固化后元件進行引腳可以上浮/移位

1.6.1、這種故障的現(xiàn)象是固化后元件引腳浮起來或移位,波峰焊后錫料會進入焊盤下,嚴重時會出現(xiàn)短路�、開路.產(chǎn)生原因主要是貼片膠不均勻��、貼片膠量過多或貼片時元件偏移.

解決方案: 調整點膠工藝參數(shù); 控制點膠量; 調整貼片工藝參數(shù)�����。