貼片電容告訴你單雙面貼片的工藝單面組裝:

A:來料進行檢測 = 絲印焊膏(點貼片膠)= 貼片 = 烘干(固化)= 回流以及焊接 =清洗 = 檢測 = 返修

雙面組裝:

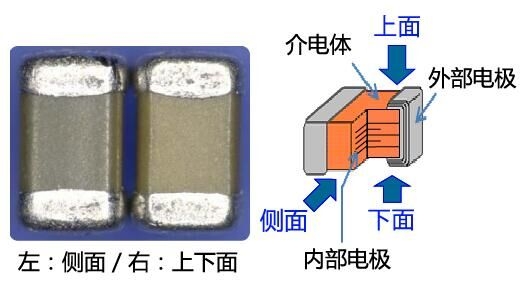

答: 來料檢驗 = PCB 正面屏蔽焊膏(點漿) = 補丁 PCB 正面屏蔽焊膏(點漿) = 補丁 = 干燥 = 回流焊(最好只在正面進行 = 清潔 = 測試 = 修理)。村田電容所包含的參數(shù)有貼片電容的尺寸、做這種貼片電容用的材質(zhì)、要求達到的精度��、要求的電壓���、要求的容量、端頭的要求以及包裝的要求��。一般訂購貼片電容需提供的參數(shù)要有尺寸的大小�����、要求的精度����、電壓的要求、容量值��、以及要求的品牌即可����。

B: 輸入測試 = PCB 一面屏幕糊(點膠) = 補丁 = 干燥(固化) = A 面回流焊接 = 清洗 = 翻轉(zhuǎn)盤 = PCB 二面點膠 = 補丁 = 固化 = b 面波峰焊接 = 清洗 = 測試 = 修復(fù))

此工藝適用于在PCB的A面回流焊,B面波峰焊�����。在PCB的B面組裝的貼片中�,只有SOT或SOIC(28)引腳以下時,宜采用此工藝���。

三�、單面混裝工藝:

來料進行檢測 = PCB的A面絲印焊膏(點貼片膠)= 貼片 =烘干(固化)=回流以及焊接 = 清洗 = 插件 = 波峰焊 = 清洗 = 檢測 = 返修

四��、雙面混裝工藝:

A:來料檢查=PCB側(cè)B點膏=貼片=貼片=固化=翻轉(zhuǎn)=PCB側(cè)A插件=波峰焊=清潔=檢查=維修

先粘貼后插入�����,適合貼片組件多于單獨組件

B:來料進行檢測 = PCB的A面插件(引腳不能打彎)= 翻板 = PCB的B面點一個貼片膠 =貼片 = 固化 = 翻板 = 波峰焊 = 清洗 = 檢測 = 返修

先插后貼�����,適用于進行分離控制元件可以多于貼片元件的情況

C:進料檢測=PCB A側(cè)絲網(wǎng)印刷焊膏=貼片=干燥=回流焊=插入���,銷彎=腳板=PCB B側(cè)貼片膠=貼片=固化=腳板=波峰焊=清洗=檢查=返工A側(cè)混合��、B側(cè)安裝�����。

D: 輸入測試 = PCB b 面貼片膠 = 貼片 = 固化 = 觸發(fā)器 = PCB a 面屏幕糊 = 貼片 = A 面回流焊接 = 插件 = B 面波峰焊接 = 清洗 = 測試 = 返工 A 面混合物�,b 面安裝。雙面貼片����,回流焊接,背面貼裝�,波峰焊接 E: 進料檢測 = PCB b 面絲網(wǎng)印刷漿(貼片) = 貼片 = 干燥(固化) = 回流焊接 = 觸發(fā)器 = PCB a 面絲網(wǎng)印刷漿 = 貼片 = 干燥 = 回流焊接1(可局部焊接) = 插件 = 波峰焊接2(如果插件部件的數(shù)量可以手工焊接) = 清洗 = 檢測 = 返工 A 面安裝,b 面混合����。

五、雙面組裝工藝

A:來料進行檢測,PCB的A面絲印焊膏(點貼片膠),貼片,烘干(固化),A面回流以及焊接,清洗,翻板;PCB的B面絲印焊膏(點貼片膠),貼片,烘干,回流系統(tǒng)焊接(最好方法僅對B面,清洗,檢測,返修)

此工藝技術(shù)適用于在PCB兩面均貼裝有PLCC等較大的貼片時采�����。

B:來料檢測�����、PCB a側(cè)絲網(wǎng)印刷焊膏(<點補片膠)��、補片、干燥(<固化)��、A側(cè)回流焊�、清洗�、翻轉(zhuǎn);PCB b側(cè)點補片膠���、補片�、固化�����、B側(cè)波焊��、清洗����,本工藝適用于PCB A側(cè)回流焊。